一.電感一致性不良

磁心開氣隙時,最難控制的就是電感的一致性。首先要選擇加工精度高的磨床,其次是要將設(shè)備調(diào)整到最佳狀態(tài)。 由于磨床的調(diào)整是一個非常復(fù)雜的過程,無法將所有可能發(fā)生的問題一一羅列,故這里以最常見的EE 型產(chǎn)品心柱開氣隙為例,分析影響電感一致性的最主要的因素。我們都知道,僅就研磨工作而言, 氣隙電感的高低主要取決于氣隙量的大小。嚴(yán)格地說,這里的氣隙量應(yīng)是一付磁心配合時兩邊腿及心柱氣隙的總和, 如果配合時兩邊腿處有氣隙, 則毫無疑問將嚴(yán)重影響電感的一致性。所以,必須首先保證兩邊腿處,有時甚至包括磁心底面,配合起來沒有氣隙,這一點(diǎn)對于小氣隙或電感公差范圍很小的情況尤其重要。 而特別要注意的是氣隙量并不是個絕對值, 它是心柱與邊腿的高度差,是個相對值。既然是相對值,只要有任何一方發(fā)生變化,它的大小就會跟著發(fā)生變化,順著這個思路深入下去, 會發(fā)現(xiàn)影響電感一致性最主要的原因就是兩邊腿和心柱的研磨質(zhì)量, 必須注意以下幾種研磨質(zhì)量問題:

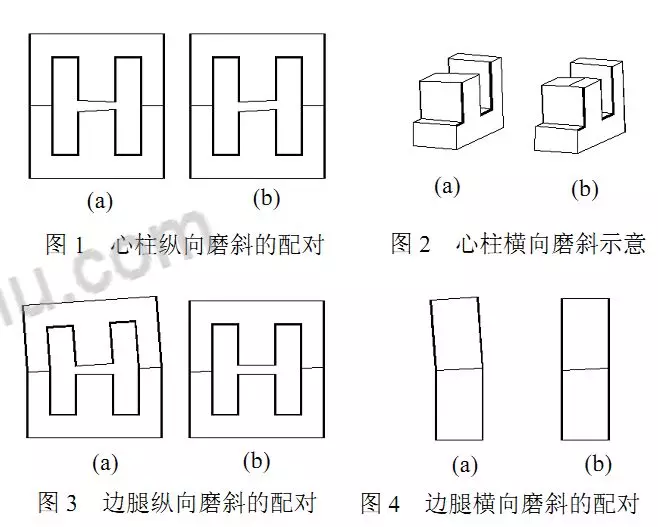

1 中柱磨面不平(磨斜)

如圖1、圖2 所示: 圖1a、 1b 是同一付磁心心柱磨面不平 (縱向) ,不同配對方式的示意圖。從圖中可清楚看到,一旦心柱磨面不平,勢必影響電感一致性(L1-1 < L1-2)。造成此現(xiàn)象的主要原因是氣隙砂輪磨削面與磁臺面不平行或砂輪磨削面因磨損而不平, 需調(diào)整臺面角度或修整砂輪磨削面的平整度和垂直度。圖 2a、2b 是心柱磨面橫向不平的示意圖,產(chǎn)生原因是臺面磁吸力或砂輪相對的磨削力不夠強(qiáng), 可通過選用強(qiáng)磁臺面、薄鋼帶、薄輸送帶、大直徑砂輪、粗目數(shù)砂輪、降低輸送帶速度、減少一次磨削量等方法來解決。

2 邊腿磨面不平(磨斜)

如圖3、圖4 所示。圖 3a、3b 是磁心邊腿磨面不平(縱向)不同情況下的示意圖, 圖4a和圖4b是磁心邊腿磨面不 平 (橫向) 不同情況的示意圖, 從圖中可楚看出,邊腿磨斜,其氣隙量(即電感一致性)必然隨斜度的變化而波動,原因和對策基本同(1) 。

3 氣隙量波動大

有時心柱、邊腿磨面都比較平整,配合起來也看不出什么問題,但電感一致性依然很差,如果暫不考慮設(shè)備自身精度、主軸間隙大等問題, 那么就必須檢查砂輪的動平衡問題了。理論上,砂輪在出廠前都已進(jìn)行過嚴(yán)格的動平衡校驗(yàn)了,但因磨損、碰損,砂輪的動平衡有可能會被破壞,這時就要考慮修理砂輪了。另外還有一個很重要的問題必須注意,那就是砂輪的安裝,除了必須徹底清潔干凈外, 安裝時還必須用百分表檢測氣隙砂輪磨削面一周的狀況, 將指針的跳動控制在0.05mm以內(nèi)。

二. 外觀不良

氣隙研磨時,磁心研磨面(含底面)經(jīng)常會出現(xiàn)大量“缺角”(也稱“掉塊”、“碰損”等)問題,產(chǎn)生“缺角”的原因則主要是碰撞和擠壓。眾所周知,磁心屬陶瓷類材料,非常脆,故所有磁心廠家都要求“輕拿輕放”,劇烈碰撞的情況可暫時忽略,那么“擠壓”就成了主要原因,尤其是在磨氣隙時,為防止因砂輪對磁心的“阻擋”而造成磁心的晃動、傾斜,磁心一般必須一只只緊靠著通過氣隙砂輪,這必然加重?cái)D壓程度(磨平面時則可一只只分開通過,故“缺角”問題要好解決得多) 。只要將研磨過程中可能存在嚴(yán)重?cái)D壓現(xiàn)象的地方找出來, 就能找到對應(yīng)的原因了。一般最常見的有以下幾種:

1 砂輪磨削力不足

理論上,砂輪的磨削力主要取決于它的線速度、目數(shù)和膠合劑,因膠合劑多采用樹脂類,條件相同,故可暫不考慮其影響,而線速度與其轉(zhuǎn)速和直徑成正比, 目數(shù)方面理論上在一定范圍內(nèi)越粗磨削力越強(qiáng), 但過粗會造成心柱磨面周邊呈鋸齒狀缺角, 故一般氣隙砂輪的目數(shù)選擇在100~280 目。

2 磁臺面磁吸力太強(qiáng)

吸力強(qiáng),對磨面質(zhì)量和電感的一致性有利, 但易造成磁心因吸力過大而擠壓缺角,故理想的臺面磁力不是均勻的,而應(yīng)是磁心被磨削的部位(砂輪下方)強(qiáng)、其它部位弱。

3 磨床導(dǎo)軌調(diào)節(jié)不當(dāng)

導(dǎo)軌調(diào)節(jié)的理想狀態(tài)是使磁心與導(dǎo)軌之間的摩擦力最小, 即導(dǎo)軌與輸送帶運(yùn)行方向平行,且雙導(dǎo)軌兩軌間也相互平行。

手機(jī)資訊

手機(jī)資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003604號

豫公網(wǎng)安備41019702003604號