作者:楊鐘勝

本文詳細(xì)介紹了重載礦用汽車輪邊減速器的內(nèi)齒圈采用中頻淬火之后不再磨齒的傳統(tǒng)工藝所存在的危害性,為了趕超國(guó)外的先進(jìn)水平,必須對(duì)內(nèi)齒圈在中頻淬火后進(jìn)行磨齒,磨齒是實(shí)現(xiàn)內(nèi)齒圈抗疲勞長(zhǎng)壽命的重要工藝措施。同時(shí)介紹了重載齒輪在磨齒中的注意事項(xiàng),對(duì)加工其他設(shè)備上的重載硬齒面齒輪也有很好的借鑒和參考價(jià)值。

重載礦用汽車輪邊減速器內(nèi)齒圈中頻淬火后采用磨齒工藝是國(guó)外重載礦用汽車制造中的一個(gè)亮點(diǎn),美國(guó)GE、TEREX、CATERPILLAR、伯格瓦納、萬(wàn)國(guó)、九州以及德國(guó)LIEBHERR等公司在生產(chǎn)NGW、NW輪邊減速器中已大量采用了這一工藝。而國(guó)內(nèi)由于多種原因的限制,內(nèi)齒圈中頻淬火后,采用不磨齒的工藝,仍是目前國(guó)內(nèi)生產(chǎn)重載內(nèi)齒圈的主導(dǎo)加工工藝。因此,這一工藝也成為質(zhì)量上存在一系列問(wèn)題的主要原因之一。

一、內(nèi)齒圈齒面硬化的熱處理三大工藝簡(jiǎn)介

齒輪的強(qiáng)度和承載的能力隨著齒面的硬度提高而提高,所以硬齒面熱處理技術(shù)在國(guó)內(nèi)、外齒輪的生產(chǎn)中獲得了廣泛的應(yīng)用。

目前,國(guó)內(nèi)、外用于齒輪齒面硬化的熱處理方式,主要有以下三大工藝:

1.滲碳淬火

2.滲氮

3.感應(yīng)淬火

由于滲碳淬火具有良好的綜合力學(xué)性能而得到更多的應(yīng)用。但是,滲碳淬火存在工藝復(fù)雜及熱處理變形大等問(wèn)題。特別是內(nèi)齒圈滲碳淬火后的變形,導(dǎo)致磨齒余量和滲碳層深以及齒根圓齒槽部位不允許磨削難以保證,常處于失控狀態(tài)。由于變形很大,因而成為國(guó)內(nèi)、外在內(nèi)齒圈生產(chǎn)中的最大技術(shù)難題之一。

由于滲氮在低溫下進(jìn)行,不發(fā)生相變,特別是熱處理變形很小,經(jīng)氮化后的內(nèi)齒圈一般不需磨齒。由于受到滲氮層深的限制,在重載大模數(shù)硬齒面齒輪的應(yīng)用方面還受到局限。

由于感應(yīng)淬火具有節(jié)能、高效、勞動(dòng)環(huán)境好、在線生產(chǎn)、便于自動(dòng)化以及熱處理后變形小等一系列優(yōu)點(diǎn),因此發(fā)展異常迅速,得到了日益廣泛的應(yīng)用。在國(guó)內(nèi)、外內(nèi)齒圈的生產(chǎn)中,齒面硬化以中頻淬火最為多見,本文將以中頻淬火為例進(jìn)行分析和論證。

二、內(nèi)齒圈加工的傳統(tǒng)工藝及其存在的問(wèn)題

1、內(nèi)齒圈加工的傳統(tǒng)工藝(不磨齒工藝):

鍛制毛坯→去氫退火+重結(jié)晶→粗車→調(diào)質(zhì)→半精車→插齒→中頻淬火+低回→修整毛刺、光整加工→入庫(kù)。

2、內(nèi)齒圈齒部中頻淬火的顯著特點(diǎn)

①可實(shí)現(xiàn)沿齒廓加熱淬火

硬化層分布形式對(duì)齒輪承載能力影響最大,因此應(yīng)盡量采用沿齒廓加熱淬火硬化,而單齒分度中頻淬火可滿足這一要求,見圖一所示。

圖一 沿齒廓加熱淬火示意圖

②大大減少了熱處理變形

加熱速度快,齒部由室溫加熱到淬火溫度,僅需幾秒到幾十秒,由于速度快,時(shí)間短,基本上可避免齒面氧化和脫碳;又因齒輪的心部處于低溫狀態(tài),強(qiáng)度較高,故熱處理變形大為減少。

重載硬齒面內(nèi)齒圈采用滲碳淬火工藝與中頻淬火的工藝相比,內(nèi)齒圈要在950℃高溫溫度下保溫許多小時(shí),在高溫下齒輪的膨脹和變形很大,加上隨后冷卻急冷期間的收縮,導(dǎo)致變形要大的多。內(nèi)齒圈采用滲碳淬火的工藝由于存在很大的變形,已成為內(nèi)齒圈報(bào)廢的主要原因。

③淬火質(zhì)量好

由于加熱速度快,奧氏體晶粒不易長(zhǎng)大,淬火后齒面表層可獲得針狀馬氏體,表面硬度比普通淬火高2~3HRC,內(nèi)齒圈的疲勞強(qiáng)度也有所提高。

④淬火加熱溫度和淬硬層深度容易控制

因內(nèi)齒圈齒部中頻淬火后具有上述優(yōu)異特性,因而在國(guó)內(nèi)、外重載硬齒面內(nèi)齒圈的熱處理中得到了越來(lái)越多廣泛的應(yīng)用,已成為國(guó)內(nèi)、外加工重載硬齒面內(nèi)齒圈的首選及主導(dǎo)工藝。

3、內(nèi)齒圈中頻淬火后不磨齒所存在的問(wèn)題

筆者長(zhǎng)期以來(lái)不但對(duì)美國(guó)GE、TEREX、CATERPILLAR以及德國(guó)LIEBHERR等公司生產(chǎn)的齒圈進(jìn)行了系統(tǒng)的研究和多次檢測(cè),而且對(duì)國(guó)內(nèi)生產(chǎn)的齒圈在質(zhì)量上也進(jìn)行了大量跟蹤和檢測(cè),發(fā)現(xiàn)內(nèi)齒圈在中頻淬火后出現(xiàn)了相同規(guī)律和共性很強(qiáng)的同一問(wèn)題,這一問(wèn)題已成為行業(yè)中的通病。

內(nèi)齒圈經(jīng)中頻淬火后所存在的問(wèn)題:

①由于內(nèi)齒圈結(jié)構(gòu)上的特點(diǎn),中頻淬火后按齒高上、中、下三個(gè)截面檢測(cè)跨棒距M值,出現(xiàn)上口小下口大的變形。見圖二、圖三所示。

圖二 齒圈示意圖

圖三 中頻淬火后實(shí)測(cè)M值

反映的齒圈變形圖

上口與下口的區(qū)分:開始中頻淬火的一端的孔口為下口;終止中頻淬火的一端的孔口為上口。

②內(nèi)齒圈中頻淬火后出現(xiàn)比較嚴(yán)重的橢圓誤差,致使齒形公差、齒向公差、單個(gè)齒距極限偏差、齒距累積總偏差嚴(yán)重超差,滿足不了精度上的要求。

③上述的變形量的大小和企業(yè)的技術(shù)裝備和技術(shù)水平直接相關(guān)。

雖說(shuō)中頻淬火可大大減少熱處理變形,但對(duì)齒圈中頻淬火以后產(chǎn)生的變形與齒圈精度等級(jí)所要求的精度仍有較大的差距。因此,齒圈中頻淬火后必須進(jìn)行磨齒,以消除變形達(dá)到提高內(nèi)齒圈加工精度的目的,和國(guó)外先進(jìn)工藝技術(shù)接軌。

根據(jù)多年對(duì)國(guó)內(nèi)、外齒圈實(shí)際檢測(cè)的結(jié)果,發(fā)現(xiàn)上小下大這一誤差根據(jù)齒圈模數(shù)大小的不同而不同,一般在0.5~0.6mm;橢圓誤差在0.35~0.55mm左右,以上變形量與磨齒余量大小比較接近。當(dāng)誤差太大時(shí),由于受到成品齒圈所要求的跨棒距M值的限制,通過(guò)磨齒也不能完全消除變形,即就是磨齒后的內(nèi)齒圈仍屬不合格品。通過(guò)磨齒可消除上述變形,那么減少變形將各種變形控制在磨齒余量之內(nèi),對(duì)部分企業(yè)來(lái)說(shuō)也是一個(gè)非常現(xiàn)實(shí)和不輕松的課題。

4、內(nèi)齒圈經(jīng)中頻淬火之后,不再進(jìn)行磨齒加工,由于存在以上的變形在沒有消除的情況下,進(jìn)行總裝和交付使用會(huì)給后續(xù)帶來(lái)以下后果:

①對(duì)嚴(yán)重變形者將導(dǎo)致輪邊減速器無(wú)法正常裝配。

②即就是進(jìn)行了裝配也將導(dǎo)致齒輪沿齒寬方向偏載,難以實(shí)現(xiàn)齒寬全長(zhǎng)上均載,均載能力下降。偏載越嚴(yán)重,出現(xiàn)的應(yīng)力集中也就越嚴(yán)重。

③齒與齒嚙合中將產(chǎn)生沖擊、振動(dòng),運(yùn)轉(zhuǎn)不平穩(wěn),傳動(dòng)精度差。

④嚙合噪音大,達(dá)不到85db以內(nèi)的要求。

⑤由于齒輪之間得不到正常的嚙合,嚴(yán)重時(shí)將導(dǎo)致斷齒、掉齒而直接影響內(nèi)齒圈的使用壽命。

三、我單位的優(yōu)勢(shì)及內(nèi)齒圈采用的優(yōu)化工藝

1、NGW、NW行星輪系傳動(dòng)齒輪的簡(jiǎn)介

對(duì)NGW、NW行星輪系的輪邊減速器中的太陽(yáng)輪、行星輪采用高淬透性滲碳鋼,經(jīng)滲碳淬火后全部采用磨齒加工,其精度等級(jí)不低于6級(jí)。

內(nèi)齒圈采用高淬透性調(diào)質(zhì)鋼,經(jīng)中頻淬火后采用磨齒加工提高精度,內(nèi)齒圈的精度等級(jí)不低于7級(jí)。

經(jīng)國(guó)內(nèi)、外權(quán)威研究機(jī)構(gòu)研究認(rèn)定及齒輪行業(yè)一致公認(rèn):“硬齒面齒輪的精度每提高一級(jí),承載能力提高10%;噪音下降3db;實(shí)現(xiàn)均載”。這也即中頻淬火后之所以采用磨齒工藝的理論依據(jù)。

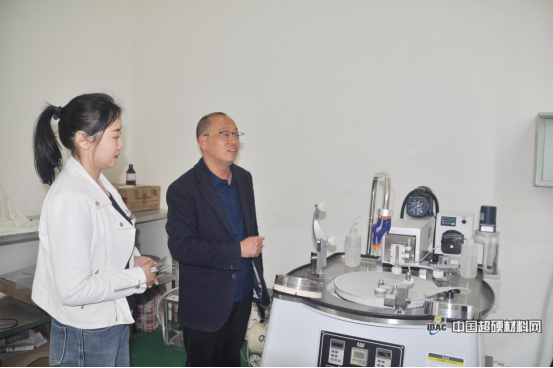

2、我們的優(yōu)勢(shì)

為了和國(guó)外先進(jìn)的工藝技術(shù)同步,我公司對(duì)中頻淬火后的齒圈采取了磨齒的工藝,我們的優(yōu)勢(shì)在于:

①我公司擁有世界上一流的磨齒機(jī)“格里森—普法特P1600G磨齒機(jī)”,可磨4級(jí)精度齒圈。

②我公司擁有世界一流的美國(guó)格里森1500GMS齒輪測(cè)量中心,是我公司實(shí)現(xiàn)和進(jìn)行“離線檢測(cè)”的重要手段,也是控制和生產(chǎn)高精度齒輪的質(zhì)量保證。

③我單位在熱處理方面對(duì)內(nèi)齒圈在中頻淬火中的變形不是任其發(fā)展,而是將變形處于嚴(yán)格的控制之中,將變形控制到最小范圍,即變形在磨齒余量范圍內(nèi),通過(guò)磨齒將變形徹底消除。

④我單位有中頻淬火后不磨齒和磨齒的經(jīng)驗(yàn)和教訓(xùn),有對(duì)質(zhì)量的執(zhí)著與追求,有擇優(yōu)劣汰的競(jìng)爭(zhēng)意識(shí)。

3、內(nèi)齒圈的優(yōu)化工藝:

鍛制毛坯→去氫退火+重結(jié)晶→粗車→調(diào)質(zhì)→半精車→插齒(留磨量)→中頻淬火+低回→噴丸強(qiáng)化→磨齒→修整毛刺、光整加工→入庫(kù)。

四、磨齒中的注意事項(xiàng)

1、磨齒中對(duì)磨削部位的簡(jiǎn)介

①磨齒中只允許磨削漸開線的齒形部分

現(xiàn)代重載硬齒面齒輪在磨齒中,只允許磨削漸開線起始圓以上和漸開線終止圓以下的漸開線齒形部分。

②磨齒中不允許磨削齒根圓齒槽部位

對(duì)于內(nèi)齒圈的齒部不論是中頻淬火還是滲碳淬火,不論是內(nèi)齒還是外齒,在磨齒中不允許磨削齒根圓齒槽部位這一顯著的特點(diǎn),已成為當(dāng)代重載硬齒面齒輪在磨齒中最為重要的標(biāo)志和亮點(diǎn)。

2、磨齒中為什么不允許磨齒根圓齒槽部位

不允許磨削齒根圓齒槽部位具有以下好處:

①避免熱處理后齒根硬度的降低,保持中頻淬火及噴丸強(qiáng)化后在齒根形成負(fù)的壓應(yīng)力層。一旦齒根部位被磨削,不但在齒根部位會(huì)喪失有利的殘余壓應(yīng)力,還會(huì)在齒根部位產(chǎn)生有害的拉應(yīng)力,將會(huì)對(duì)齒輪的疲勞強(qiáng)度和使用壽命帶來(lái)嚴(yán)重的威脅。

②齒根圓齒槽部位狹小,散熱能力差,以及過(guò)度曲線處余量大小變化大,砂輪工作條件差,在磨齒中容易產(chǎn)生磨削燒傷和磨削裂紋。

③齒根圓齒槽部位磨削條件差,砂輪外圓磨粒容易脫落和磨損,從而影響磨齒質(zhì)量。

④從抗斷齒能力來(lái)看,齒根處要有一定量的根切,齒根沒有一定的根切量,磨齒時(shí)不可避免的在齒根產(chǎn)生凸臺(tái),這將造成嚴(yán)重的應(yīng)力集中,對(duì)抗斷齒能力影響很大,發(fā)生凸臺(tái)是絕對(duì)不允許的。

總之,不磨齒根圓齒槽部位可以顯著的提高齒輪的疲勞強(qiáng)度和承載能力,避免磨齒損傷,提高磨齒質(zhì)量,降低磨齒負(fù)荷,提高生產(chǎn)率。

3、如何實(shí)現(xiàn)不磨齒根圓齒槽部位的措施

1)不磨齒根圓齒槽部位必須采用磨前插齒刀對(duì)齒形進(jìn)行預(yù)加工

磨前插齒刀和普通插齒刀不同之處在于,磨前插齒刀的刀齒頂部采用帶觸角的刀頭,在齒輪齒根圓處的展成加工中會(huì)產(chǎn)生一定量的根切,使被加工齒輪的齒根部位預(yù)先成型,同時(shí)將齒面大部分余量切除,在齒形齒厚處均勻留出磨齒時(shí)的余量,以便在磨齒中實(shí)現(xiàn)不磨齒根的要求。見圖四所示

圖四 用磨前插齒刀插齒后磨削余量示意圖

2)根據(jù)國(guó)外經(jīng)驗(yàn)適當(dāng)加大齒根圓的直徑

①嚴(yán)格控制中頻淬火后上口小的變形量,掌握變形規(guī)律,將其控制到最小,得出具有代表性的最小變形量,為設(shè)計(jì)和制作磨前插齒刀提供依據(jù)。

②以最小的變形量要求刀具廠家將磨前插齒刀的頂圓加大,以達(dá)到適當(dāng)加大內(nèi)齒圈齒根圓的目的。為了確保齒根部位的彎曲疲勞強(qiáng)度和使用壽命,對(duì)加大齒根圓的量必須嚴(yán)加控制。

根據(jù)國(guó)外有關(guān)資料的推薦,內(nèi)齒圈齒根圓的加大量△(半徑方向)

圖五 齒根圓(半徑)加大示意圖

M值:內(nèi)齒圈跨棒距

△值以0.2~0.3為宜,△值的大小由熱處理變形的大小決定。

五、寄語(yǔ)生產(chǎn)礦用汽車的主機(jī)廠家

目前國(guó)內(nèi)主機(jī)廠家不具備齒輪檢測(cè)手段,對(duì)不磨齒和磨齒的齒圈在質(zhì)量上缺乏監(jiān)管力度,因此,從專業(yè)技術(shù)上建議主機(jī)廠:

①依據(jù)配套廠家提供出廠時(shí)的齒輪檢測(cè)報(bào)告為準(zhǔn)。

②沿齒圈高度方向分上、中、下三個(gè)截面按米字形檢測(cè)跨棒距M值,建立檢測(cè)報(bào)告和實(shí)測(cè)M值之間的內(nèi)在聯(lián)系,就能在沒有檢測(cè)手段的情況下,發(fā)現(xiàn)質(zhì)量上的差異。

③從齒輪抗疲勞長(zhǎng)壽命方面綜合考慮,齒根部位不允許磨削,這方面必須嚴(yán)格把關(guān)。

④從齒面表面粗糙度的高低進(jìn)行比較。

⑤主機(jī)廠應(yīng)支持和鼓勵(lì)配套廠家通過(guò)技術(shù)進(jìn)步來(lái)提高產(chǎn)品的內(nèi)在質(zhì)量;不能單純過(guò)于追求和計(jì)較經(jīng)濟(jì)效益,要把質(zhì)量放在第一位,以“性價(jià)比”作為分析、論證的依據(jù);對(duì)配套廠實(shí)行“擇優(yōu)劣汰”“優(yōu)質(zhì)優(yōu)價(jià)”的扶持政策,激發(fā)配套廠家的競(jìng)爭(zhēng)意識(shí)。

國(guó)內(nèi)礦用汽車的制造水平以及整車質(zhì)量和國(guó)外相比仍有很大的差距,這就要求主機(jī)廠家和零部件生產(chǎn)的配套廠家聯(lián)起手來(lái)建立質(zhì)量保證體系,把好質(zhì)量關(guān),趕超國(guó)外先進(jìn)水平,讓中國(guó)制造的礦用汽車走向世界,共創(chuàng)國(guó)內(nèi)礦用汽車的輝煌。

手機(jī)資訊

手機(jī)資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003604號(hào)

豫公網(wǎng)安備41019702003604號(hào)